De tous les métaux industriels utilisés pour les applications

structurales, le magnésium, d'aspect blanc et brillant, est celui qui

possède la plus faible densité. Elle représente les deux tiers de

l'aluminium (ou le quart de l'acier) tout en ayant des caractéristiques

mécaniques satisfaisantes.

Le magnésium est très malléable, ductile, mais peu tenace. On note une

faible valeur du module d'élasticité à la traction (172 GPa pour

l'aluminium), quelque soit son degré de pureté. Par contre, la résistance

à la traction atteint facilement 200 MPa, valeur assez élevée.

Inconvénient (corrosion) ou avantage (anode sacrificielle) selon les

utilisations, le magnésium possède un caractère chimique très marqué :

- pouvoir réducteur très puissant : potentiel électronégatif de -2.34 V,

- réactivité importante vis à vis des acides et de leurs sels.

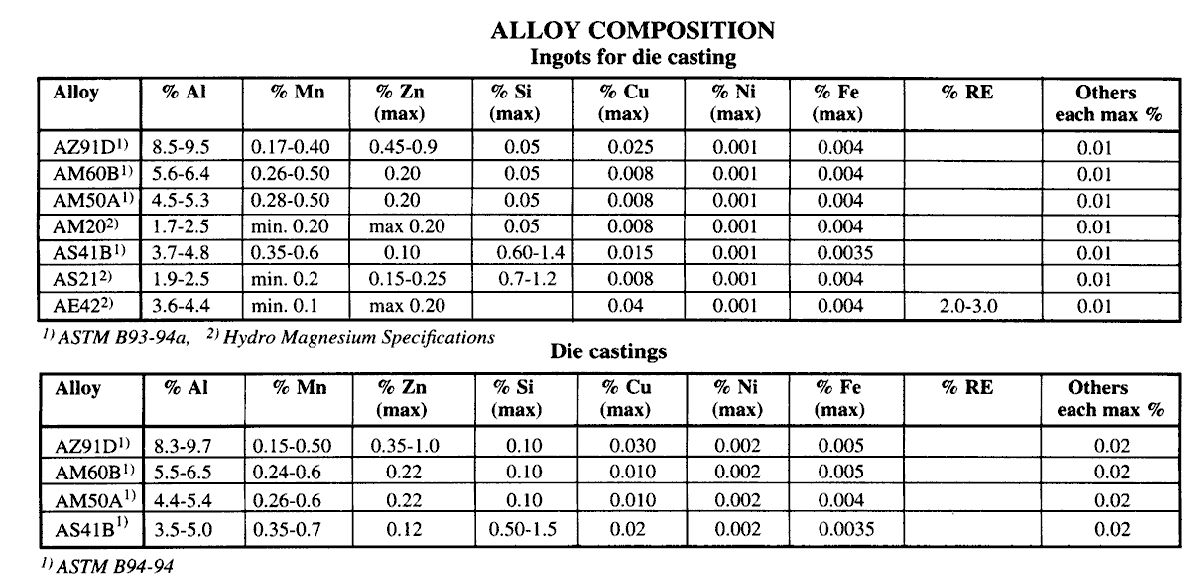

Les alliages de magnésium peuvent globalement se grouper en deux familles

: ceux qui contiennent du zirconium, et ceux qui n'en contiennent pas. Cet

élément d'addition influe de manière prépondérante sur la structure

granulaire de l'alliage. Il permet d'obtenir une granulation très fine

(30~50 microns avec des moulages au sable) et relativement régulière si

l'on compare avec la structure dendritique des alliages Mg-Al-Zn.

Système magnésium - aluminium - zinc

La coulabilité de ces alliages permet de réaliser des pièces complexes

avec pratiquement tous les moulages connus. L'addition du zinc (Z) apporte

de bonnes caractéristiques mécaniques et améliore la coulabilité, mais

favorise la microporosité et les fissures à chaud, ce qui limite sa teneur

maximale à 3%. Lorsque c'est possible, on réalise un traitement thermique

qui permet d'augmenter la résistance à la rupture et la limite

d'élasticité.

Traitement de surface

Le choix d'un traitement de protection dépend de l'environnement dans

lequel se situe la pièce : humidité et salinité de l'atmosphère,

confinement ou non de la pièce. On prête attention aux variations

possibles de l'ambiance comme dans le cas d'une pièce de moteur

alternativement en service et au repos, et donc alternativement sèche et

soumise à l'humidité ambiante. La fréquence des inspections, le coût de la

pièce, son accessibilité sont également des éléments importants à

considérer.

Les traitements envisageables se groupent en deux familles : les

traitements de passivation chimique (appelé aussi mordançage) et

électrochimique, et les revêtements. Par des essais comparatifs en

brouillard salin, on estime de manière approximative à 48 h

la tenue d'un mordançage acide, et à 96 h celle d'un mordançage neutre et

d'une oxydation anodique simple.

http://www.ardi-rhonealpes.fr/c/document_library/get_file?uuid=0fade6b2-479e-434e-875e-e8345f3a3ae8&groupId=10136