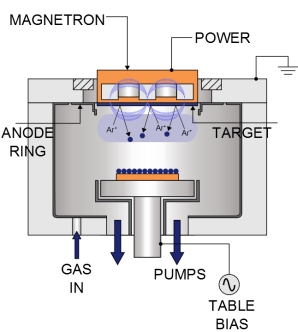

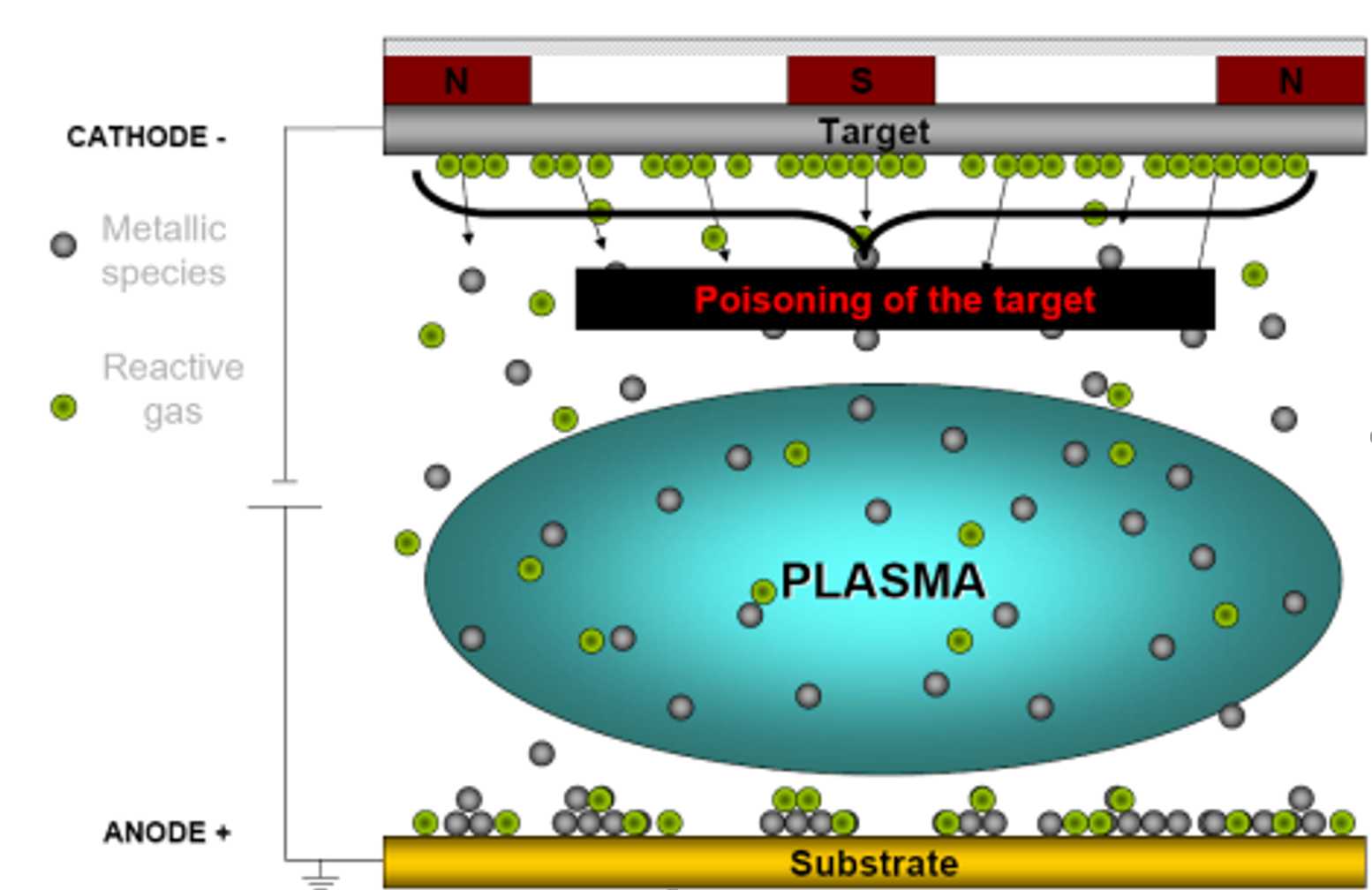

Les technologies PVD (physical vapor deposition) appartiennent à la famille des technologies de dépôt sous vide. Le matériau à déposer est présent initialement sous forme d’une source solide qu’on vient pulvériser au moyen d’un bombardement par des ions d’argon pour redéposer la matière sur la pièce à revêtir. On peut introduire un gaz réactif dans l’enceinte (O2, N2, C2H2) pour modifier la composition du dépôt. Des revêtements tant métalliques que céramiques peuvent être produits par ces technologies. Les revêtements de carbures et de nitrures, notamment, sont extrêmement répandus dans le domaine des outils de coupe ou des matrices d’emboutissage. Les DLC (diamond-like carbon coating) constituent une autre famille de revêtements aux propriétés tribologiques remarquables. Ces technologies permettent d’obtenir des revêtements extrêmement résistants à l’usure et présentant une haute qualité de surface après dépôt. Les dépôts de nitrures présentent également d’excellentes propriétés d’anti-adhérence. Les vitesses de dépôt associées à ces technologies sont lentes (ordre de grandeur : 1μm/h) et, par conséquent, les épaisseurs visées ne dépassent en général pas les 10 μm. Bien qu’ils puissent améliorer la tenue à la corrosion dans certaines conditions, par exemple pour la corrosion par petits déplacements (fretting corrosion), les revêtements de nitrures ou carbures obtenus par PVD ne sont pas destinés à offrir une protection anti-corrosion. La taille des pièces qui peuvent être traitées est limitée par la taille des fours ou enceintes disponibles. Etant donné les temps de traitement importants, il est plus économique de traiter de grands lots de petites pièces que des grandes pièces. Comme les autres technologies ‘sèches’, ces technologies ne produisent pas d’effluents et aucun réactif toxique n’est utilisé.