Il s’agit d’une dispersion de nanoparticules de silice contenant des additifs augmentant la cohésion de la couche et favorisant l’adhérence sur la surface métallique lors du séchage. L’addition de résines polymériques peut permettre d’augmenter l’effet de couche barrière et fournir des sites ancrages pour les peintures ou les colles. On parle alors de couches hybrides.

Les dispersions colloïdales de silice forment des couches barrières. Ces dernières sont relativement stables et donc favorables à la protection contre la corrosion.

La difficulté de ce genre de formulation est de garantir la bonne stabilité de la dispersion en contrôlant le potentiel de surface des particules tout en étant dans le domaine de pH d'activité de la surface du métal à traiter. Lors du dépôt de la solution, l’oxyde présent en surface du substrat s’hydrate et prend sa charge. Il peut ainsi réagir avec les silanols présents à la surface des particules de silice. La réaction est optimum lors de la phase de séchage. En effet, la concentration de la solution augmentant, les charges des particules ne sont plus suffisantes pour éviter la gélification. La réaction est la même que la condensation qu’un sol-gel.

Dans le cas d'une couche hybride Silice/Polymère, la gélification décrite ci-dessus peut avoir lieu en même temps qu'une réticulation polymérique.

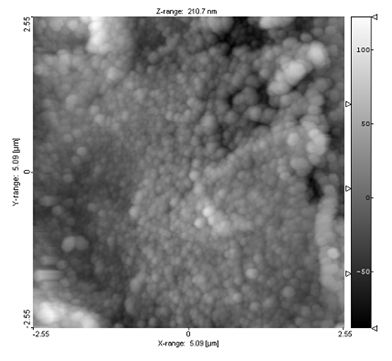

Image AFM de la topographie d’un acier galvanisé recouvert d’une couche nanométrique résultant du séchage d’une dispersion colloïdale.