DLC est l'abréviation de Diamond Like Carbon. Les revêtements DLC appartiennent au groupe des revêtements à base de carbone. Les revêtements à base de carbone peuvent être déposés à l'aide de différentes techniques sous vide, qui donnent également des différences en termes de structure, de composition et de propriétés. Le tableau 1 en donne un aperçu.

Au sens strict, le DLC désigne le groupe des revêtements à base de carbone déposés par PACVD à partir de gaz CH4 ou C2H2. Outre le C, ils contiennent également de l'hydrogène (H) et se caractérisent par une structure amorphe dans laquelle l'atome de C est partiellement quadruplement coordonné (hybridation sp3 comme dans le diamant). Le CVD assisté par plasma est un procédé CVD dans lequel les gaz précurseurs sont décomposés par l'énergie d'un plasma et non par l'énergie thermique. Lors du dépôt de revêtements DLC, la température du substrat est généralement de 200 à 250 °C.

Au sens large, le DLC désigne tous les revêtements amorphes à base de C présentant une hybridation sp3 (partielle).

|

Name

|

Scientific

name

|

Structure

|

Hardness

HV

|

Deposition method

|

|

Diamond

|

nc-C

|

Nanocrystalline

Almost 100% sp3

|

> 8000

|

Microwave CVD

Hot wire CVD

|

|

Tetrahedral amorphous carbon

|

ta-C

|

Amorphous

80% sp3

|

4000 - 9000

|

Very high energy PVD

|

|

Amorphous carbon

|

a-C

|

Amorphous

40% sp3

|

1500 - 4000

|

High energy PVD

|

|

DLC

|

a-C:H

|

Amorphous

40% sp3

Contains ~10 at% H

|

1500 - 4000

|

Plasma Assisted CVD

|

|

Metal DLC

|

a-C:H:Me

|

Amorphous

20 – 40% sp3

Contains ~10 at% H

|

1000 - 2000

|

Reactive magnetron sputtering

|

|

Graphitic

|

Graphitic C

|

Graphite structure

sp2

|

500 - 2000

|

Magnetron sputtering

|

Tableau 1 : Aperçu des revêtements à base de carbone.

PROPRIETES

Les revêtements DLC ont une structure amorphe et présentent des contraintes internes élevées. La présence de H dans la structure réduit les contraintes internes. L'épaisseur des couches est limitée à environ 10 µm.

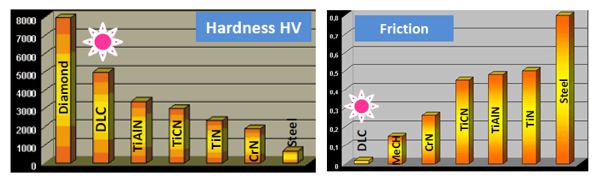

La caractéristique typique des revêtements DLC est leur dureté élevée associée à un très faible coefficient de friction :

La dureté typique des revêtements DLC varie de 1500 à 9000 HV (voir le tableau 1),

Le coefficient de friction est de 0,05 à 0,15.

Un inconvénient des revêtements DLC est leur résistance limitée à la température. Les couches DLC peuvent être utilisées jusqu'à environ 300 °C. À des températures plus élevées, le C commence à s'oxyder.

Les couches DLC sont elles-mêmes résistantes aux milieux corrosifs, mais comme les revêtements PVD, elles ne sont pas adaptées pour protéger le substrat de la corrosion.

Figure 1 : Comparaison du DLC avec d'autres revêtements (Source : Magrette).

APPLICATIONS

Les principales applications sont la protection contre l'usure, tant abrasive qu'adhésive, des composants mécaniques et des outils. Dans les applications de pointe où un faible frottement est requis, ils constituent le premier choix. Mais avec la restriction que la température maximale d'application est d'environ 300 °C.

Diverses pièces de moteur avec revêtement DLC (Oerlikon Balzers)

Instruments médicaux avec revêtement DLC

Les revêtements DLC sont utilisés sur les outils de coupe pour l'usinage des métaux tendres.